En el ámbito de la fabricación moderna, el Centro de Maquinado de Puente (GMC) se destaca como un pilar de precisión, eficiencia y versatilidad. Esta herramienta de maquinado avanzada ha revolucionado la forma en que las industrias abordan la producción a gran escala, permitiendo la creación de componentes complejos con una precisión sin igual. Desde la aeroespacial hasta la industria automotriz, el Centro de Maquinado de Puente se ha convertido en un activo indispensable, impulsando la innovación y la productividad.

¿Qué es un Centro de Maquinado de Puente?

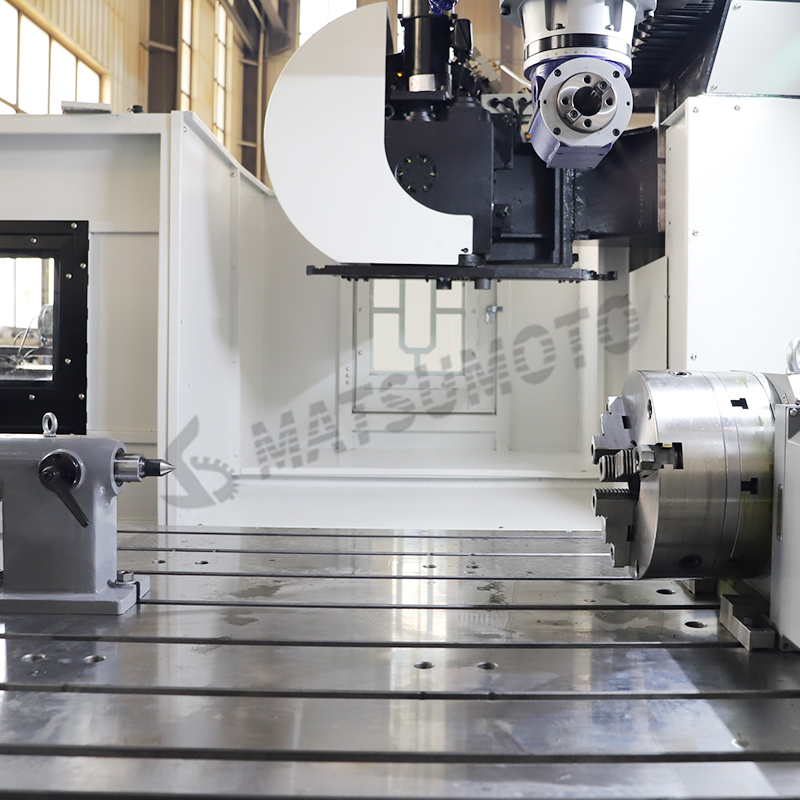

Un Centro de Maquinado de Puente es un tipo de máquina CNC (Control Numérico por Computadora) que presenta una estructura en forma de puente, o gantry, que abarca la pieza de trabajo. A diferencia de los centros de maquinado tradicionales, donde la pieza de trabajo suele estar fija y las herramientas de corte se mueven, en un GMC, el gantry se desplaza a lo largo de los ejes X, Y y Z, lo que permite mayor flexibilidad y precisión al manejar materiales grandes o pesados.

El diseño de pórtico proporciona una estabilidad y rigidez excepcionales, lo cual es crucial para mantener la precisión durante las operaciones de mecanizado de alta velocidad. Esto hace que los Centros de Mecanizado de Pórtico sean particularmente adecuados para tareas que requieren un detallado intrincado y tolerancias ajustadas, como la producción de moldes, matrices y componentes estructurales grandes.

Características Clave y Ventajas

1. Gran volumen de trabajo: Una de las principales ventajas de un Centro de Mecanizado de Pórtico es su capacidad para alojar piezas de gran tamaño. El diseño abierto del pórtico permite el mecanizado de partes que sería imposible manejar en centros de mecanizado verticales o horizontales convencionales.

2. Alta precisión y estabilidad: La estructura rígida del pórtico minimiza las vibraciones y deformaciones durante el mecanizado, asegurando una precisión consistente incluso a altas velocidades. Esto es especialmente importante para industrias donde la precisión es fundamental, como la aeroespacial y la defensa.

3. Versatilidad: Los Centros de Maquinado de Puente son capaces de realizar una amplia gama de operaciones, incluyendo fresado, taladrado, roscado y perforado. Esta versatilidad los hace ideales para producir piezas complejas con múltiples características en una sola configuración.

4. Automatización e Integración: Muchos Centros de Maquinado de Puente están equipados con funciones avanzadas de automatización, como cambiadores automáticos de herramientas, cambiadores de paletas y sistemas de carga robótica. Estas funciones mejoran la productividad al reducir el tiempo de inactividad y permitir una operación continua.

5. Escalabilidad: Los Centros de Maquinado de Puente se pueden personalizar para satisfacer necesidades de producción específicas. Ya sea aumentando el tamaño de la zona de trabajo o agregando herramientas especializadas, estas máquinas se pueden adaptar para cubrir una variedad de aplicaciones.

Aplicaciones en diversas industrias

La versatilidad y precisión de los Centros de Maquinado de Puente los han convertido en una opción popular en una amplia gama de industrias:

- Aerospacial: En la industria aeroespacial, donde los componentes deben cumplir con estrictos estándares de calidad, se utilizan Centros de Fresado de Puente para producir piezas estructurales grandes, componentes de motores y moldes intrincados con alta precisión.

- Automotriz: La industria automotriz depende de los Centros de Fresado de Puente para la producción de matrices grandes, moldes y prototipos. La capacidad de mecanizar geometrías complejas con tolerancias ajustadas es esencial para desarrollar vehículos de alto rendimiento.

- Energía: En el sector energético, los Centros de Fresado de Puente se utilizan para fabricar componentes para turbinas eólicas, plantas hidroeléctricas y equipos de petróleo y gas. La capacidad de las máquinas para manejar piezas grandes y pesadas es particularmente valiosa en esta industria.

- Maquinaria Pesada: Las industrias que producen maquinaria pesada, como equipos de construcción y maquinaria agrícola, se benefician de la capacidad del Centro de Fresado de Puente para mecanizar componentes grandes y robustos con precisión.

Tendencias Futuras e Innovaciones

A medida que la tecnología de fabricación sigue evolucionando, se espera que los Centros de Fresado de Puente se vuelvan aún más avanzados. Innovaciones como la inteligencia artificial (IA) y el aprendizaje automático se están integrando en los sistemas CNC, permitiendo el mantenimiento predictivo, el monitoreo en tiempo real y el fresado adaptativo. Además, el desarrollo de máquinas híbridas que combinan procesos de fabricación aditiva y sustractiva está abriendo nuevas posibilidades para producir componentes complejos y de alto rendimiento.

La sostenibilidad también está convirtiéndose en un enfoque clave en el diseño de los Centros de Fresado de Puente. Los fabricantes están adoptando cada vez más tecnologías y materiales eficientes en energía para reducir el impacto ambiental de las operaciones de fresado.

Conclusión

El Centro de Fresado de Puente representa un avance significativo en la tecnología de fabricación, ofreciendo una precisión, versatilidad y eficiencia sin igual. A medida que las industrias continúan demandando niveles más altos de rendimiento y complejidad en sus PRODUCTOS , el papel de los Centros de Fresado tipo Puente solo aumentará en importancia. Al adoptar los últimos avances en tecnología CNC, los fabricantes pueden mantenerse a la vanguardia y seguir ampliando los límites de lo que es posible en la ingeniería de precisión.

En un mundo donde la innovación es la clave del éxito, el Centro de Fresado tipo Puente se erige como un testimonio del poder de la tecnología para transformar industrias y impulsar el progreso.

Noticias de actualidad

Noticias de actualidad2025-01-04

2024-12-20

2024-08-19

2024-10-28

2024-09-11

2025-01-30